- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Какво представлява CNC машина за V-образни канали

2023-12-22

С бързото развитие на индустриалната система на моята страна все повече компании имат все по-високи изисквания към процеса на огъване на метални листове, включително някои други листове, така че повече компании избират да използват процеса на огъване на ламарина. Изисква се да се извърши обработка преди нарязване на позицията на огъване поради факторите на пазарната конкуренция. Стремежът на клиентите към естетиката на продукта съответно нараства, така че процесът на нарязване вече се е превърнал в необходим процес преди процеса на огъване. С непрекъснатото задълбочаване на процеса на рендосване. Повече индустрии започват да използват процеса на издълбаване; много от тях включват някои високотехнологични индустрии, които също използват процеса на издълбаване. Основните индустрии на приложение на процеса на рендосване включват: лека промишленост, електрически уреди, автомобили, обработка на неръждаема стомана, архитектурна декорация, мебелна промишленост, кухненско оборудване, вентилационно оборудване, космическа техника, асансьори, шасита, шкафове и др. Процесът на нарязване включва V- обработка на оформени канали, обработка на U-образни канали и обработка на неправилни канали. Скосяване на ръбове на листове, рязане и рендосване на листове и др.

1. Предназначение и използване на проектирането и производството на машини за нарязване на канали

1.1 След като машината за нарязване на канали извърши V-образно нарязване на листа, ъгълът на огъване на листа ще бъде лесен за оформяне по време на процеса на огъване, а ъгълът R след формоването ще бъде много малък. Детайлът не се усуква или деформира лесно, а правотата, ъгълът, точността на размерите и външният вид на детайла след огъване и формоване могат да постигнат добри резултати.

1.2 След като ламарината е V-набраздена от машината за нарязване, необходимата сила на огъване ще бъде намалена, така че дългите и дебели листове да могат да бъдат огънати на машина за огъване с по-малък тонаж. Това ще намали консумацията на енергия на машината.

1.3 Машината за нарязване на канали може също така да извършва обработка на предварително позиционирано маркиране върху листа, така че детайлът да може да осигури висока точност на размера на огъващия ръб по време на процеса на огъване.

1.4 Съгласно специалните изисквания за процеса на нарязване, машината за нарязване може да обработва U-образни канали на повърхността на някои листове, така че обработената повърхност да бъде красива, неплъзгаща се и практична за снаждане.

2. Класификация и режими на обработка на нарезни машини

2.1. Машините за нарязване на канали се разделят на две категории: дискретни машини за нарязване на канали и машини за портални канали (хоризонтални).

2.2. Машините за вертикално нарязване на канали включват машини за нарязване на канали с единичен държач на инструмента и машини с двоен държач на инструмент. Машината за последващо нарязване с един инструмент приема нарязване с дясно нарязване. Машината за нарязване на канали с двоен държач на инструмента може да бъде разделена на канали с дясно нарязване и нарязване на канали с ляв изрез. Може да се използва и с два държача за инструменти за едновременно извършване на жлебове с дясно и ляво рязане. Може също така да използва двупосочно нарязване напред и назад.

2.3. Порталните машини за нарязване на канали могат да бъдат разделени на машини за нарязване на канали с едно задвижване и машини за нарязване на канали с двойно задвижване. И двете машини за нарязване на канали използват режим на обработка с дясно рязане.

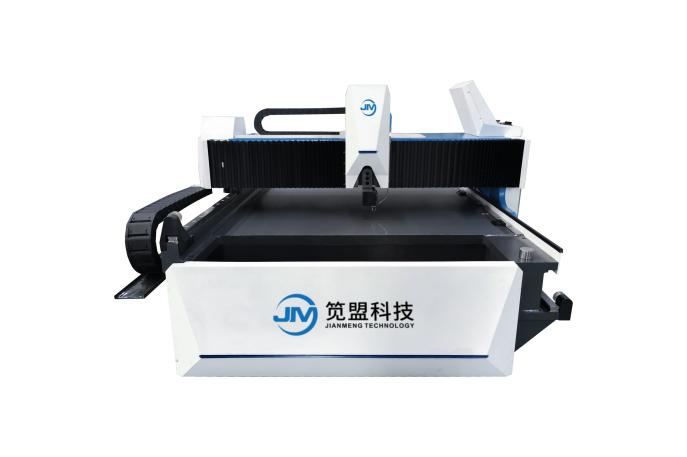

Хоризонтална високоскоростна V-нарезна машина

Хоризонтална двойна задвижваща машина за вдлъбнатини

Вертикална високоскоростна V-нарезна машина

Вертикална машина за V-образни канали напред-назад

Напълно автоматична четиристранна машина за v-образни канали

3. Категории компресия и затягане на машини за нарязване на канали

3.1. Машините за вертикално нарязване на канали могат да бъдат разделени на хидравлични устройства, пневматични устройства и устройства за смесване на газ и течност.

3.2. Машината за портални канали, подобно на машината за вертикални канали, също се разделя на хидравлично устройство, пневматично устройство и устройство за смесване на газ и течност.

4. Структурата на машината за нарязване на канали

4.1. Машините за вертикално нарязване на канали могат да бъдат разделени на два типа: заваряване на цялото тяло и винтови връзки. Тъй като винтовите връзки ще причинят разхлабване и деформация на връзките на оборудването по време на повдигане и транспортиране на оборудването, обикновено се използва тип заваряване на цялото тяло. Основните заварени големи части на леглото на машината са закалени с природен газ, за да се елиминира напрежението. След заваряване цялата машина се обработва с помощта на портален CNC обработващ център.

4.2. Машината за портални канали използва технология за заваряване на цялото тяло. Цялото легло и портал се темперират с природен газ, за да се елиминира напрежението, а след това цялата машина се обработва с помощта на портален CNC обработващ център.

4.3. Структурата на корпуса на машината за вертикално нарязване на канали се състои от лява и дясна колона, работна маса, притискаща плоча за опора на инструмента, напречна греда, задна рамка за измерване, опора за инструмент за планиране и други основни компоненти.

4.4. Структурата на корпуса на порталната машина за нарязване на канали се състои от основни компоненти като работна маса, портална рамка и опора за инструмента.

4.5. Машините за вертикално и портално нарязване на канали не само премахват напрежението, но също така осигуряват отлични ефекти на боята чрез пясъкоструене.

4.6. Панелите на работната маса на вертикалните и порталните машини за нарязване на канали са заварени със стомана № 45. Рамката е заварена със стоманена плоча Q345. Цялостният машинен инструмент има добра твърдост и е здрав и издръжлив.

5. Принципи на работа и задвижване на машината за нарязване на канали

5.1.Работно задвижване на машината за вертикално набраздяване

а. Работната маса на машината за нарязване на канали е проектирана да има хуманизирана височина от около 850 mm. Работната повърхност е проектирана с високоякостна маса от материал 9crsi под пътя на движение на държача на инструмента, с твърдост на хром от 47-50 градуса, за да се гарантира издръжливостта на работната повърхност.

b. Задвижването на машината за нарязване на канали се състои от X, Y, Z и W. Оста X, Z-ос и W-осите са съответно монтирани върху гредата на притискащата плоча. Оста X е оста на обработка и рязане, която основно контролира дължината на обработката на ламарината. Задвижва се от 3-модулна спирална рейка, спирална предавка от сплав, 5,5 kW шпинделен двигател и звездообразен редуктор с съотношение 1:5. Z-осите и W-осите се задвижват съответно от заземени сачмени винтове с двойна гайка с диаметър 32 mm. И 1kW серво мотор, два комплекта направляващи релси тип лястовича опашка и съединители за задвижване. Оста Y е задната ос на подаване. Той основно контролира разстоянието между жлебовете за обработка на листа. Монтира се на задната рамка на работната маса. Състои се от сферичен винт с една гайка с диаметър 32 mm, 30 mm линейна водеща релса и 8 mm синхронен ремък. , синхронно колело със съотношение 1:2, задвижвано от 2kW серво мотор.

5.2. Работно задвижване на портална машина за нарязване

а. Работната платформа на леглото на машината за набраздяване е проектирана на удобна за потребителя височина от около 700 mm, която може да бъде повдигната плавно от 2 души и натоварена без препятствия. Лявата и дясната основна и спомагателна линейни направляващи релси са проектирани да бъдат монтирани от двете страни на работната маса. Еднозадвижващата портална машина за нарязване на канали Рейка е монтирана от страната на управлението на работата. Стойката на двойнозадвижваната портална машина за нарязване на канали е монтирана от двете страни на леглото на работната маса.

b. Задвижването на машината за нарязване на канали е разделено на X (ос на греда), Y (ос на движение наляво и надясно на държача на инструмента), Y2 (ос на движение наляво и надясно на предния притискащ крак) и ос Z (движение на държача на инструмента нагоре и надолу ос). Оста X се основава главно на дължината на обработката на ламарината и е основната ос на рязане. Инсталира се на портала и преминава през шпинделен двигател с мощност 5,5 киловата, звездообразен редуктор със съотношение 1:5, 8 мм синхронен ремък и две синхронни колела с съотношение 1:1 A, спирална предавка с 3 матрици от сплав и монтирана спирална рейка на леглото за шофиране. Осите Y1 и Y2 са съответно движещите се оси на подаване, които основно контролират размера на разстоянието между слотовете. Когато оста Y1 се използва за обработка на държача на инструменти, позициониращата ос с необходимия размер за обработка също е инсталирана на портала чрез 1 киловатов серво мотор, 8 мм синхронен ремък, две синхронни колела със съотношение 1:1,5 и две 30 mm линейни водещи релси (горната водеща релса е оборудвана с 2 плъзгащи седалки, а долната водеща релса е оборудвана с 3 плъзгащи седалки), задвижвани от сферичен винт с една гайка с диаметър 32 mm. Оста Y2 е лявата и дясната ос на плочата за движение на предното притискащо краче. Той е синхронизиран с Y1. Всички те получават инструкции за въвеждане на размери за обработка едновременно и се движат до желаната позиция. Оста Y2 е монтирана в долната част на леглото и преминава през серво мотор с мощност 1 киловат. За задвижване се използват 8мм ангренажен ремък, две синхронни колела със съотношение 1:1,5, сачмен винт с една гайка с диаметър 32мм и два хромирани полирани пръта с диаметър 45мм. Z-осата е оста на подаване на държача на инструмента, която се основава главно на дълбочината на листовия материал, който ще се обработва. Той преминава през 1 киловатов серво мотор, сферичен винт с двойна гайка с диаметър 32 mm и две 35 mm линейни водещи релси (всяка снабдена с два плъзгача) и съединител за задвижване.

c.Ако машината за нарязване на канали е проектирана с двойно задвижване и е добавена ос X2, оста X2 ще бъде проектирана да работи синхронно с оста X1.