- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

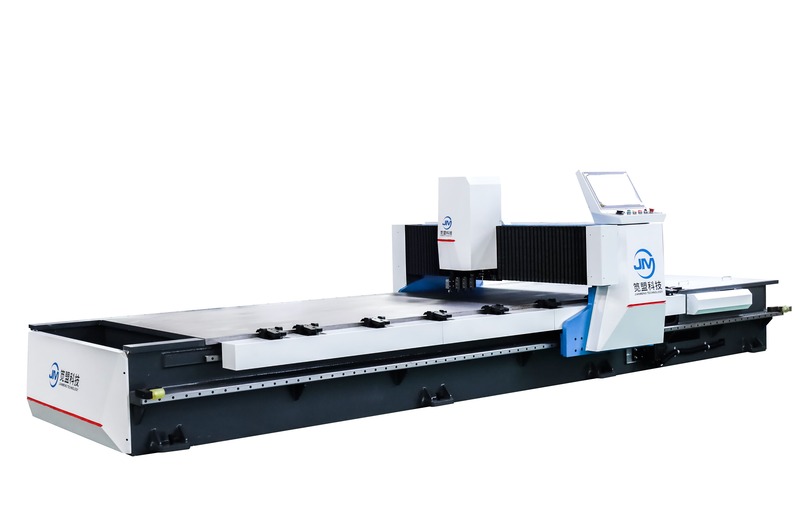

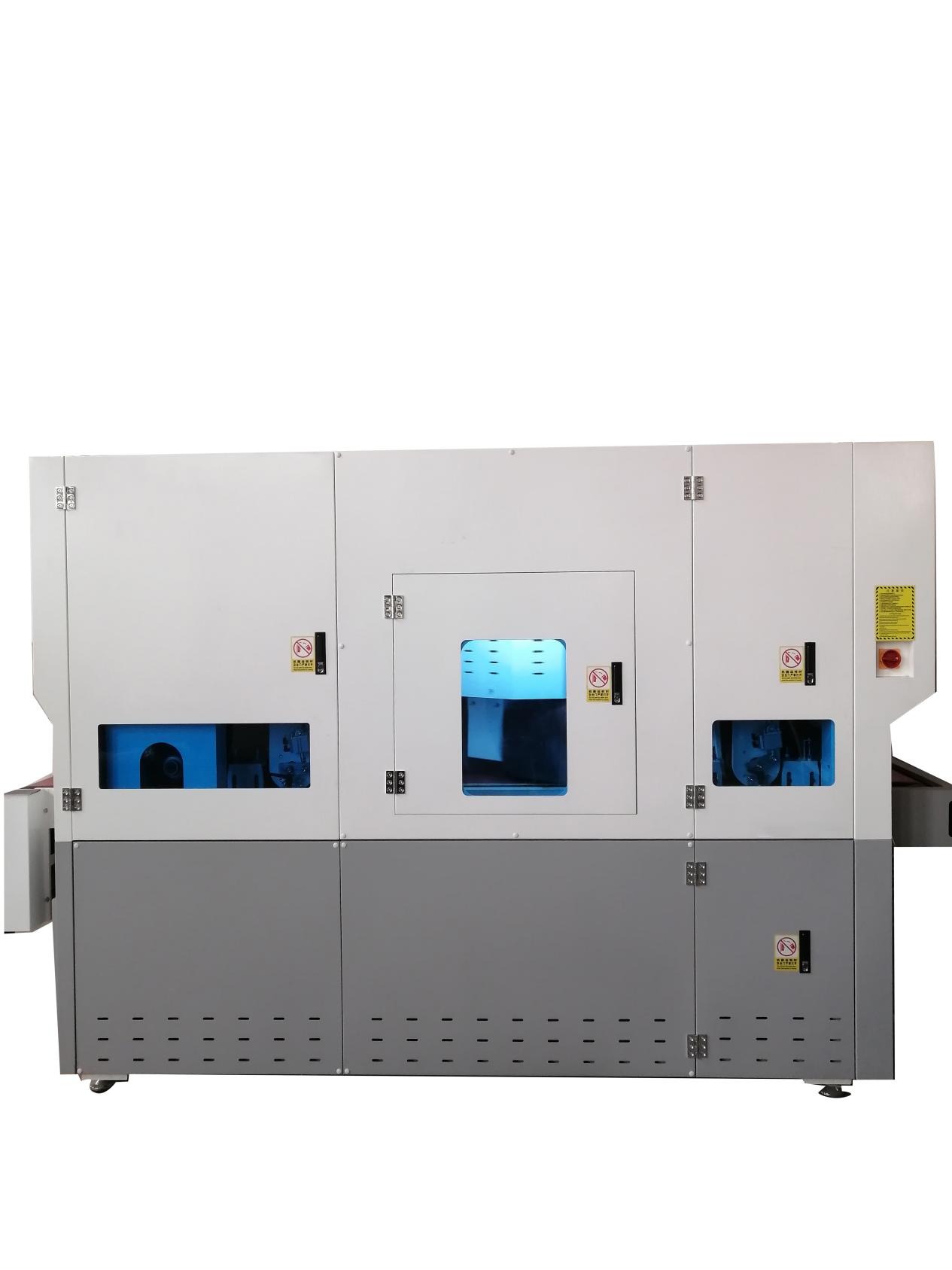

CNC DeBurring Polishing & Freshing Machine

JM е водещ производител, специализиран в производството на усъвършенствани машини за полиране и четки за дебариране, предназначени да отговарят на най -високите стандарти на съвременната метална обработка на повърхността. Това високоефективно и интелигентно оборудване безпроблемно интегрира обезщетение, полиране, отстраняване на оксидни слоеве, скала и метална повърхност в един процес. Машината за полиране и четки за разрушаване се прилага широко в производството на ламарини, производството на автомобилни части, производството на прецизни инструменти и други индустрии, изискващи превъзходно качество на повърхността. Той ефективно елиминира бури, остри ръбове и повърхностни нередности от широка гама от метални материали като неръждаема стомана, въглеродна стомана, алуминий и мед, осигурявайки гладки и безопасни ръбове. Инженерно за висока ефективност, стабилност и интелигентна работа, дебарираща машина за полиране и четка за подобряване както на естетическото, така и функционалното качество на детайлите. Той помага на производителите да подобрят последователността на продукта и скоростта на производство, предлагайки надеждно и цялостно решение за повърхностно пречистване. Независимо дали целта ви е да надстроите качеството на продукта или да оптимизирате ефективността на обработката, оборудването на JM е незаменим избор за металообработващи предприятия, които търсят резултати от най-високо ниво в повърхностното довършителни работи.

Модел:XDP-800RPRT

Изпратете запитване

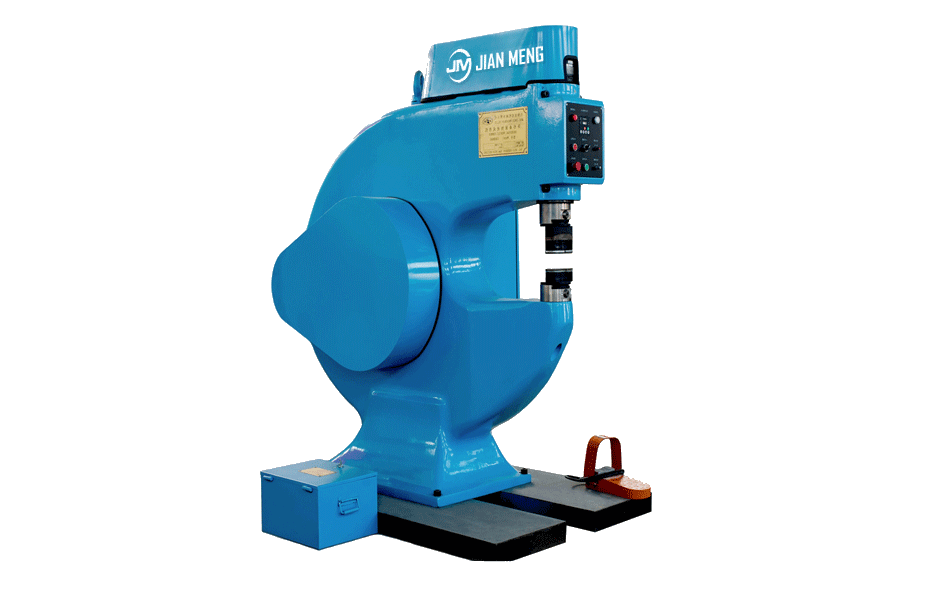

Дебнещи машини

Перфектно дебюриране: XDP-800RPRT дебюриращата машина за полиране и четки ефективно обработва краищата на метални части, листове и плочи чрез отстраняване на груби бури и остри ръбове, оставени по време на производството, осигурявайки гладко, безопасно и висококачествено покритие на повърхността. В допълнение към обработката на ръба, машината ефективно елиминира оксидните слоеве и засегнатите от топлина зони от метални повърхности след заваряване, като значително подобрява адхезията на покритията и боите. Тази цялостна подготовка на повърхността го прави основен инструмент за подобряване както на външния вид, така и на производителността на металните компоненти в различни индустриални приложения.

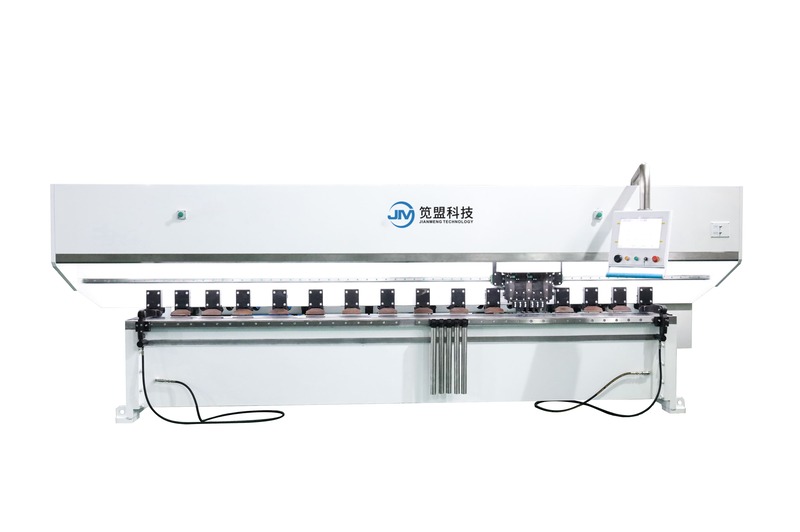

Основен списък с конфигурация

PCL сензорен екран (7-инчов): Delta

PCL сензорен екран (7-инчов): Delta

Мотор за самообръщане на ролката (2.2kW): Huarui

Орбитален двигател с ролкови четки (1.5kW): Jinwanshun

Вентилатор за вакуум (15kW): Jiuzhou Puhui

Мотор на колекционера на прах (5.5kW): Jiuzhou Puhui

Контролни бутони: Schneider (Франция)

Соленоиден клапан: Airtac

Пневматични компоненти: Mobang

Екран на дисплея на CNC

Екранът на дисплея на CNC на машината за дебюриране е ключов компонент на оборудването, отговорен за централно показване и контрол на всички параметри на операцията по време на процеса на обезвреждане, подобряване на ефективността и прецизността на обработката. Дисплеят на CNC не само осигурява обратна връзка в реално време, но също така позволява на оператора да прави точни корекции на параметрите според нуждите, като гарантира качеството на детайла.

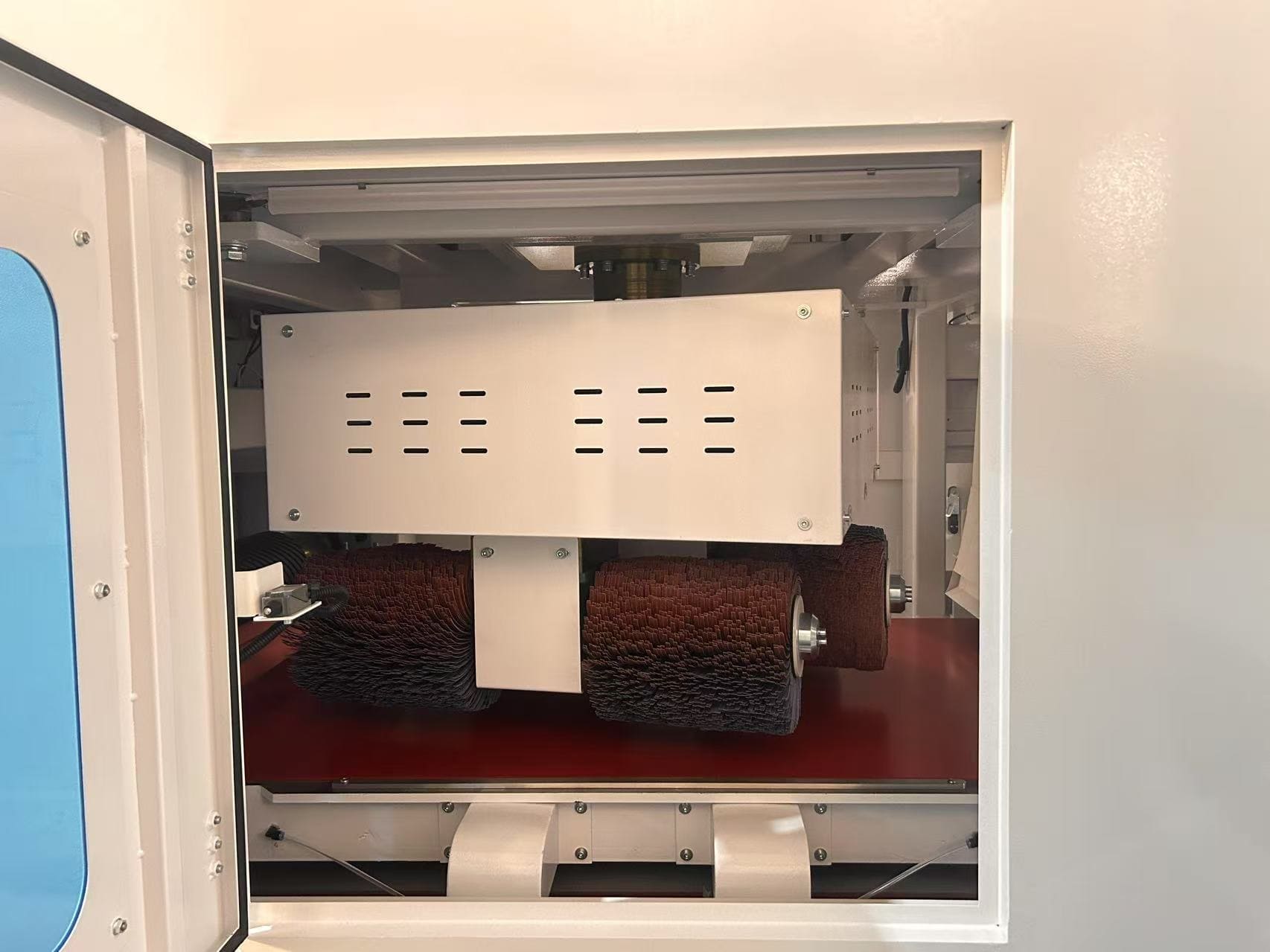

Четка за ролки

Ролечната четка е ключов компонент, използван за обработка на метална повърхност, широко приложен при дебариране, четкане, почистване, полиране и други процеси. Състои се от множество четинки, а материалът, твърдостта и подреждането на четините могат да бъдат коригирани според различните изисквания за обработка. Ролечната четка осъществява контакт с повърхността на детайла чрез ротационно движение, като ефективно отстранява бури, оксиди, масла и други примеси, като по този начин подобрява гладкостта и външния вид на металната повърхност.

Консумативи

Абразивен колан

Абразивните колани се използват широко като абразивни инструменти за метална повърхностна обработка. След преминаване на специална обработка, те се образуват в конструкция на колана, подходящи за различни задачи като шлайфане, обезпаразитяване, полиране, довършителни работи и рисуване на тел. Абразивният колан премахва излишния материал чрез триене с повърхността на детайла, подобрявайки качеството на повърхността и външния вид на детайла.

Ролесни четки

Ролечната четка е ефективен инструмент, използван при обработката на метали и повърхностната обработка, широко приложена при обезвреждане, повърхностно четкане, почистване и отстраняване на оксидни слоеве и петна от масло. Неговият принцип на работа е да осъществява контакт между въртящите се четина и повърхността на детайла, постигайки депутация, скосене и покритие на повърхността.

Сравнение на преди и след дебюриране

Преди да се разпуска:

Работещите често проявяват бури, остри ръбове или стърчащи перки в резултат на рязане, щамповане, смилане, трион или пробиване. Тези несъвършенства могат да бъдат придружени от повърхностни оксиди, заваръчна шлака, петна от масло или други замърсители. Подобни дефекти не само компрометират качеството на повърхността, но могат също да пречат на последващи стъпки за обработка като покритие, заваряване или сглобяване.

След обезвреждане:

След процеса на разрушаване, повърхността на детайла става гладка, чиста и без бури и остри ръбове. Всички нередовни проекции и остри ъгли, генерирани по време на производството, са ефективно отстранени. Краищата са по -равномерни и закръглени, като свеждат до минимум риска от нараняване, намаляват износването на инструменти и осигуряват по -добра производителност и съвместимост при операциите надолу по веригата.

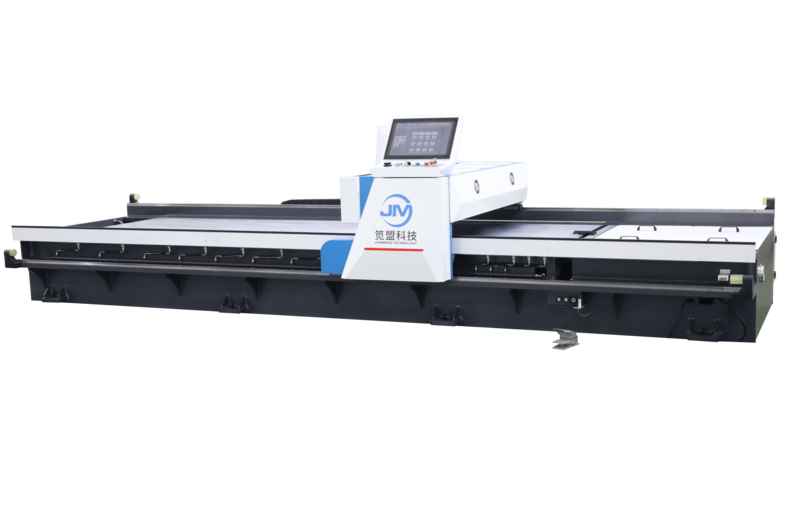

XDP-800RPT

Ширина на работното място

800 мм

Максимален товарен капацитет

200 кг

Обработка на дебелина

1-90 мм

Минимален размер на обработката

(Непреформна плоча) 50*50*0,5 мм

Абразивен размер на колана

1900*820 мм

Размер на полиране на ролката

Φ200*820mm

Размер на четката на ролката

300*300*40 mm

Дебариращи случаи на клиентите

Водещ производител, специализиран в компоненти от неръждаема стомана, се сблъска с предизвикателства с непоследователно завършване на ръба, ниска ефективност на обработка и лоша подготовка на повърхността, които повлияха на покритието и адхезията на боя. След приемането на машината за полиране и четкане на JM, компанията има значително повишаване на ефективността на производството, повишена консистенция на ръба и подобрено качество на повърхността-особено при отстраняване на окисляване на заваръчните заварки и засегнати от топлина зони. Интелигентната, автоматизирана система също намали ръчния труд и подобри общата стабилност на процеса.